經(jīng)過美國(guó)汽車工業(yè)行動(dòng)集團(tuán)(AIAG)與德國(guó)汽車工業(yè)聯(lián)合會(huì)(VDA)的整車廠(OEM)和一級(jí)供應(yīng)商成員三年多的合作努力,AIAG&VDA《FMEA手冊(cè)》(以下簡(jiǎn)稱新版《FMEA》)已于2019年6月正式發(fā)布!新版《FMEA》在幾個(gè)關(guān)鍵領(lǐng)域?qū)?/span>FMEA方法進(jìn)行了修訂,,其目的是為這些組織所代表的汽車行業(yè)提供FMEA通用基礎(chǔ)知識(shí)。

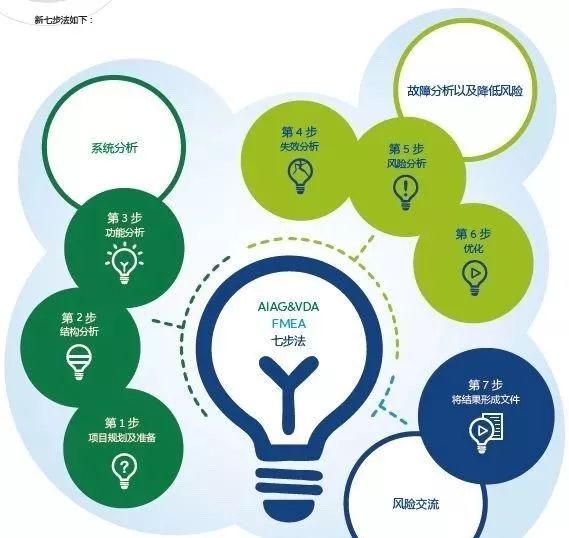

新版《FMEA》將AIAG《FMEA》第四版和VDA4《產(chǎn)品和過程FMEA》整合而成,。最大的變化及亮點(diǎn)是:AIAG向VDA靠攏!AIAG采用VDA的“步驟分析法”來代替原來的“填表法”,,在VDA原來“五步法”基礎(chǔ)上增加了“規(guī)劃和準(zhǔn)備”及“結(jié)果文件化”更新為“七步法”,。

新版FMEA主要變化有:

??FMEA“七步法”

??嚴(yán)重度、頻度及探測(cè)度評(píng)分標(biāo)準(zhǔn)變化

??取消風(fēng)險(xiǎn)順序數(shù)RPN,,改為行動(dòng)優(yōu)先級(jí)AP

??FMEA表格變化

??FMEA工具使用

具體章節(jié)是:

第1章 引言

第2章 設(shè)計(jì)FMEA的執(zhí)行

第3章 過程FMEA的執(zhí)行

第4章 監(jiān)視及系統(tǒng)響應(yīng)的補(bǔ)充FMEA

新版《FMEA》增加了一個(gè)新的FMEA類別,即“監(jiān)視及系統(tǒng)響應(yīng)FMEA”(FMEA-MSR),。在顧客進(jìn)行有關(guān)操作時(shí),,FMEA-MSR提供了一種診斷探測(cè)和失效緩解的分析方法,以使車輛保持安全狀態(tài)或合規(guī)狀態(tài)?,。

五大工具手冊(cè)中FMEA具有承上啟下的作用,,FMEA對(duì)產(chǎn)品和生產(chǎn)過程進(jìn)行風(fēng)險(xiǎn)分析,找出產(chǎn)品和制造過程中的失效模式,,分析其起因和后果,,針對(duì)高風(fēng)險(xiǎn)采取措施降低風(fēng)險(xiǎn)或消除風(fēng)險(xiǎn),并持續(xù)改進(jìn),。

FMEA定義

潛在失效模式與后果分析(FailureModeand Effects Analysis,,簡(jiǎn)稱FMEA),是在產(chǎn)品/過程/服務(wù)等的策劃設(shè)計(jì)階段,,對(duì)構(gòu)成產(chǎn)品的各子系統(tǒng),、零部件,對(duì)構(gòu)成過程,,服務(wù)的各個(gè)程序逐一進(jìn)行分析,,找出潛在的失效模式,分析其可能的后果,,評(píng)估其風(fēng)險(xiǎn),,從而預(yù)先采取措施,減少失效模式的嚴(yán)重程序,降低其可能發(fā)生的概率,,以有效地提高質(zhì)量與可靠性,,確保顧客滿意的系統(tǒng)化活動(dòng)。

FMEA的歷史

FMEA的目的

潛在的失效模式和后果分析(FMEA),,作為一種策劃用作預(yù)防措施工具,其主要目的是發(fā)現(xiàn),、評(píng)價(jià)產(chǎn)品/過程中潛在的失效及其后果,;找到能夠避免或減少潛在失效發(fā)生的措施并且不斷地完善,。

1、能夠容易,、低成本地對(duì)產(chǎn)品或過程進(jìn)行修改,,從而減輕事后修改的危機(jī)。

2,、找到能夠避免或減少這些潛在失效發(fā)生的措施,;

3、失效未發(fā)生,,但可能會(huì)發(fā)生,,又不一定會(huì)發(fā)生。

FMEA作為技術(shù)風(fēng)險(xiǎn)管理的基本方法,,是一種以團(tuán)隊(duì)為導(dǎo)向的系統(tǒng)性分析方法,可以識(shí)別并減少風(fēng)險(xiǎn),。如果開發(fā)及生產(chǎn)過程中的故障起因發(fā)現(xiàn)得太晚,,或者是到產(chǎn)品投入市場(chǎng)時(shí)才發(fā)現(xiàn),那么這種情況下的返工及糾正措施在成本及時(shí)間上都耗費(fèi)巨大,。將FMEA 引入到產(chǎn)品開發(fā)過程的早期階段,,有助于對(duì)產(chǎn)品及過程風(fēng)險(xiǎn)進(jìn)行識(shí)別,并通過采取適當(dāng)?shù)拇胧p少或者甚至避免缺陷的產(chǎn)生,。

FMEA的應(yīng)用對(duì)于供應(yīng)無故障產(chǎn)品以及提高顧客滿意度是非常必要的,。這與減少和避免故障成本以及保修和商譽(yù)或故障產(chǎn)品召回相關(guān)的故障成本密切相關(guān)。

通過使用基礎(chǔ) FMEA可以降低開展FMEA的成本,。這些基礎(chǔ)FMEA,,融合了公司早期開發(fā)的經(jīng)驗(yàn)教訓(xùn),為開展新FMEA 項(xiàng)目奠定了良好的基礎(chǔ),。

降低變更成本是持續(xù)應(yīng)用FMEA的另一個(gè)原因,。這涉及變更的數(shù)量和直接相關(guān)的修改工作,包括處理過程和文件歸檔。顧客,、供應(yīng)商或公司內(nèi)部部門都可以觸發(fā)變更,。

避免變更以及修改或至少最大程度地降低產(chǎn)生費(fèi)用的唯一途徑,是FMEA的持續(xù)應(yīng)用,,讓顧客,、供應(yīng)商和內(nèi)部的專業(yè)部門盡早參與產(chǎn)品和過程的開發(fā)。

FMEA改進(jìn)以及新標(biāo)準(zhǔn)的特點(diǎn)

第1步:項(xiàng)目規(guī)劃及準(zhǔn)備

內(nèi)容:項(xiàng)目描述,、項(xiàng)目計(jì)劃,、分析邊界以及確定使用的基礎(chǔ)FMEA

主要變更在于:

確定分析范圍

修改表單中的標(biāo)題

第2步:結(jié)構(gòu)分析

內(nèi)容:描述分析范圍、設(shè)計(jì)FMEA,、過程FMEA以及負(fù)責(zé)人,,作為功能分析的基礎(chǔ)。

主要變更在于:

關(guān)于設(shè)計(jì)FMEA:描述方塊圖 / 邊界圖

關(guān)于過程FMEA:描述過程流程圖以及結(jié)構(gòu)樹

顧客和供應(yīng)商之間的合作

第3步:功能分析

內(nèi)容:產(chǎn)品或過程功能的可視化,要求與功能之間的關(guān)聯(lián),,開發(fā)團(tuán)隊(duì)(系統(tǒng),、安全和組件)之間的合作以及失效分析的基礎(chǔ)。

主要變更在于:

根據(jù)參數(shù)圖進(jìn)行描述

對(duì)工程團(tuán)隊(duì)之間的合作進(jìn)行描述

第4步:失效分析

內(nèi)容:創(chuàng)建失效鏈,,顧客和制造商之間的合作(失效影響),,為FMEA表單中的失效記錄以及風(fēng)險(xiǎn)分析奠定基礎(chǔ)。

主要變更在于:

引入關(guān)注要素概念

設(shè)計(jì) FMEA 和過程 FMEA 之間的關(guān)聯(lián)

顧客和供應(yīng)商之間的合作

第5步:風(fēng)險(xiǎn)分析

內(nèi)容:描述和評(píng)估現(xiàn)有的和/或已計(jì)劃的措施,、確定措施優(yōu)先等級(jí)(AP),、為產(chǎn)品優(yōu)化或過程優(yōu)化奠定基礎(chǔ)。

主要變更在于:

為嚴(yán)重度(S),、頻度(O),、探測(cè)度(D)修訂評(píng)估表

在過程 FMEA 中延伸對(duì)工廠自身、供貨工廠(如知曉)以及最終用戶(如知曉)的影響,。

用措施優(yōu)先等級(jí)(AP)替代風(fēng)險(xiǎn)等級(jí)數(shù)(RPN)

第6步:優(yōu)化

內(nèi)容:確定必要措施以降低風(fēng)險(xiǎn),,確定措施實(shí)施的責(zé)任人以及時(shí)間期限,實(shí)施以及記錄相關(guān)措施(包括確認(rèn)有效性),,F(xiàn)MEA團(tuán)隊(duì),、管理層、顧客和制造商之間關(guān)于潛在失效的合作,,為產(chǎn)品要求和/或過程要求的改善及預(yù)防及糾正措施的制定奠定基礎(chǔ),。

主要變更在于:

優(yōu)化過程的詳細(xì)描述

FMEA團(tuán)隊(duì)、管理層,、顧客和供應(yīng)商之間的合作

第7步:將結(jié)果形成文件 - 新步驟

內(nèi)容:記錄和交流為降低風(fēng)險(xiǎn)而采取的措施,,評(píng)估所采取措施的有效性。

主要變更在于:

在報(bào)告中總結(jié) FMEA 的范圍和結(jié)果

將失效的技術(shù)風(fēng)險(xiǎn)評(píng)估作為開發(fā)計(jì)劃的一部分和項(xiàng)目里程碑

企業(yè)內(nèi)部培訓(xùn)聯(lián)系電話:18600193303(同步微信),,聯(lián)系人:張老師